CCD视觉系统如何检测零件尺寸

在制造过程中,零件尺寸精度对产品质量和功能起着至关重要的作用。传统的零件尺寸检测方法通常依靠人工测量,存在主观性强、效率低等问题。随着科学技术的不断进步,视觉检测技术已成为一种高效、精确的零件尺寸检测方法。四川远景达将介绍视觉检测技术在零件尺寸检测中的应用,并分析其优势和挑战。

1. 视觉检测技术在零件尺寸检测中的优势

高精度测量:视觉检测技术通过计算机视觉系统实时获取零件图像,并对图像进行处理和分析,达到亚像素精度。与人工测量相比,视觉检测技术具有更高的测量精度。

快速高效:视觉检测技术采用自动化的方法进行检测,并能在短时间内完成大量零件的尺寸检测。此大大提高了生产效率,降低了人工成本。

非接触式测量:视觉检测技术不需要直接接触零件,而只需要通过相机镜头获取图像进行测量。这不仅避免了传统测量方法可能带来的损坏零件的风险,而且可以适用于各种形状和材料的零件。

2. 视觉检测技术在零件尺寸检测中的应用

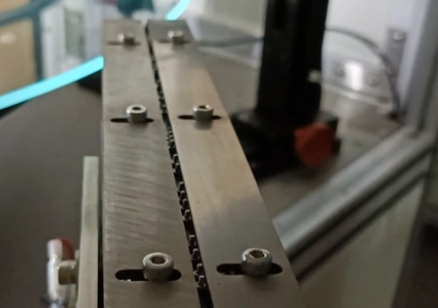

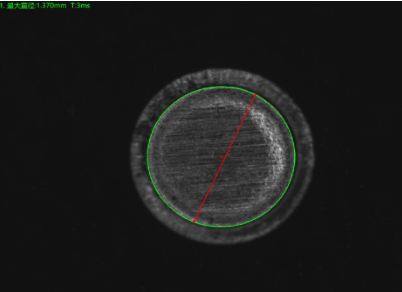

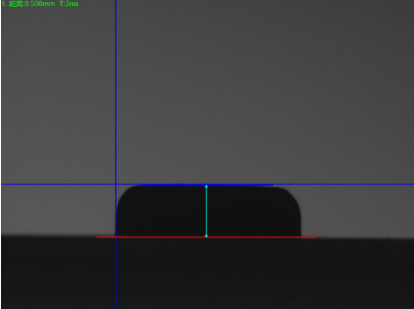

图像采集:使用高分辨率相机拍摄零件图像,以确保图像质量和清晰度。同时,为了减少误差,还需要考虑图像采集角度和光照条件等因素。

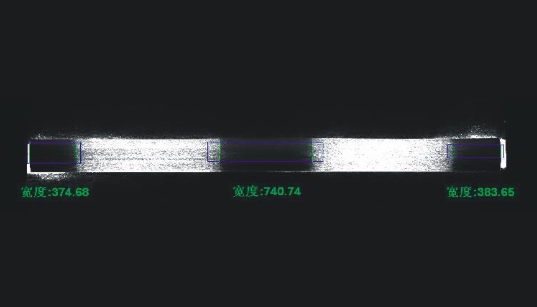

图像处理:通过图像处理算法,提取零件图像中的特征信息,并对图像进行滤波、增强、边缘检测等操作,以获得更清晰、更易于处理的图像。

特征提取:根据所需尺寸测量指标,利用图像处理技术提取零件图像中的关键特征。这些特征可以是边、角、轮廓等。进行后续的量纲计算和分析。

尺寸计算:根据提取的特征信息,应用数学算法计算零件的尺寸。常用的计算方法包括直线距离测量、角度测量和曲线拟合。同时,还可以根据具体的尺寸公差要求进行判断和分类。

3. 视觉检测技术在零件尺寸检测中的挑战

环境变化:光照、背景和噪声等环境因素会影响图像质量和特征提取,从而可能导致尺寸测量误差。因此,有必要采取相应措施,减少环境因素的干扰。

多样性和复杂性:不同类型的零件有不同的形状,有些零件具有复杂的表面和几何形状,这会给尺寸标注带来困难。针对不同形状和复杂性的检测算法的开发是一个挑战。

系统精度验证:需要对视觉检测系统的精度进行验证和校准,以保证测量结果的可靠性,这就需要建立有效的校准方法和标准样品。

视觉检测技术在零件尺寸检测中具有广阔的应用前景和重要意义。视觉检测技术通过测量精度高、速度快、效率高的特点,可以有效提高零件尺寸检测的精度和生产效率。但视觉检测技术在环境变化、多样性、系统精度验证等方面仍面临挑战,需要进一步研究和完善。随着技术的不断发展,视觉检测技术必将给制造业带来更大的便利,促进产品质量的不断提高。