工业缺陷检测准确高效地识别缺陷,实现产品质量检测

在现代工业生产之中,产品质量控制至关重要。回顾传统的手工检查方法,一方面,手工检查费时费力,特别是在大规模的生产线中,效率低下的方法无法满足快速生产的需要。另一方面,视觉疲劳和人眼的个体差异导致测试结果的不稳定和不一致。人工检测的局限性和弊端日益凸显,促使工业行业寻求更稳定、更高效的解决方案。

面对这些问题,工业缺陷检测为工业质量检查提供了更准确、更高效的智能视觉识别系统。企业要想保持市场地位,就必须拥抱技术创新,而工业缺陷系统是提高产品质量、效率和竞争力的关键。

为了更好地理解工业缺陷检测系统,我们需要深入研究它的技术方面和工作原理。工业缺陷检测系统主要由下列几个部分组成:

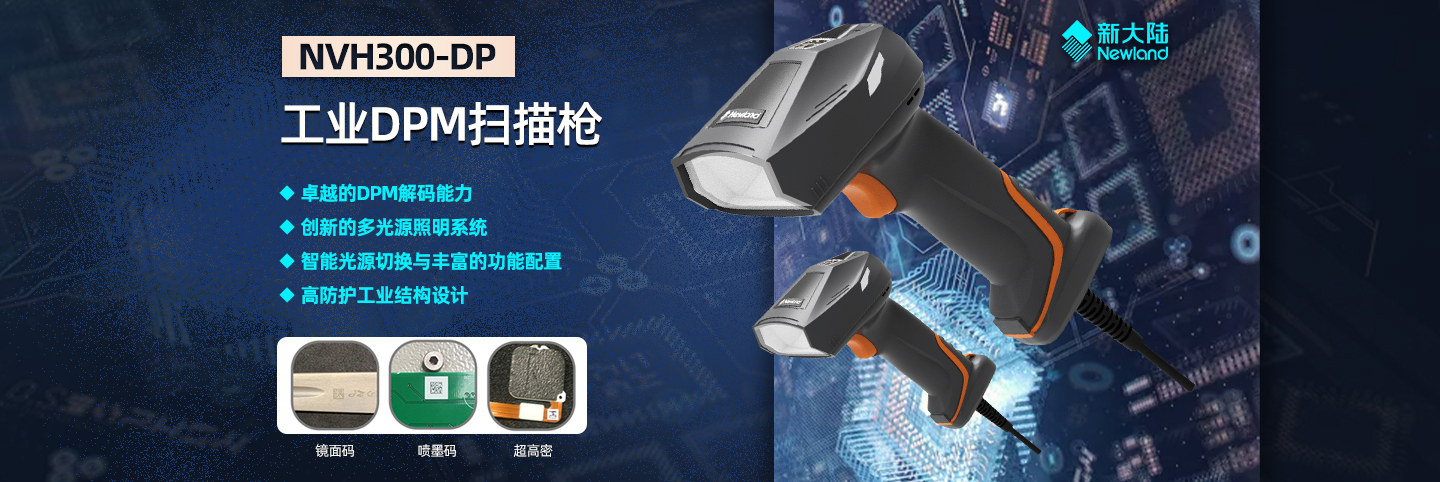

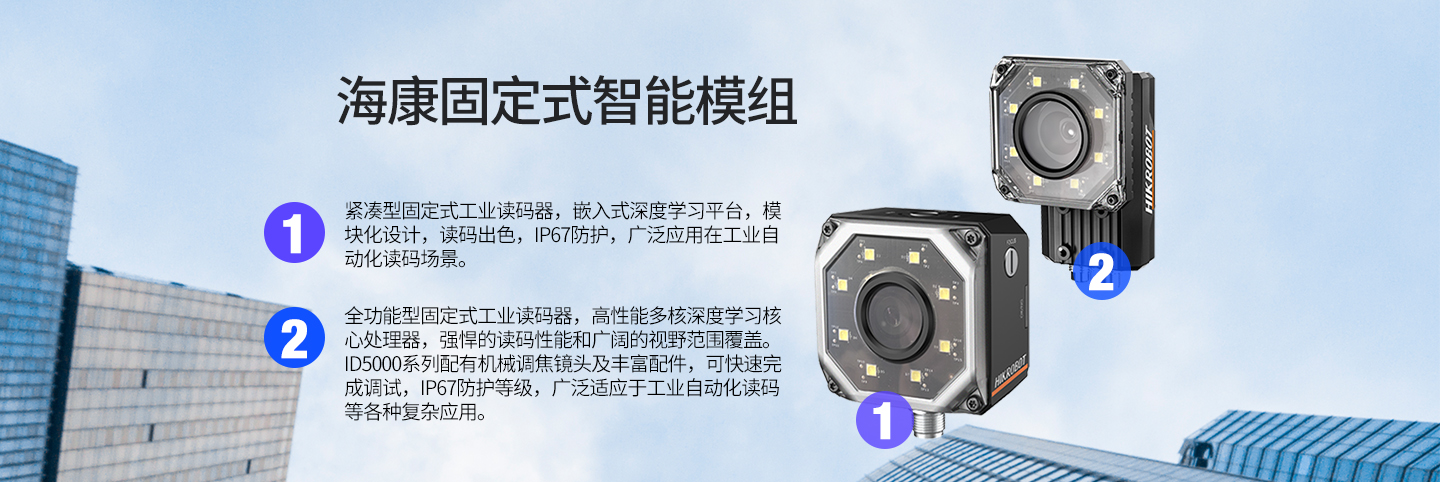

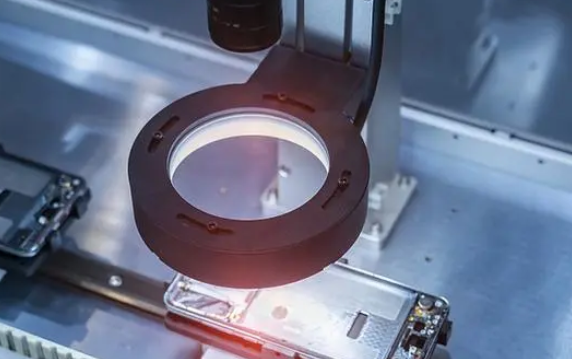

数据收集:高质量的数据集是训练模型的基础。通过高清相机镜头等传感器设备采集大量产品图像及其对应的标签信息。

特征提取:使用卷积神经网络(CNN)等高级算法,从原始图像中自动提取有助于分类和识别的关键特征。

模型训练:使用标记数据对模型进行训练,调整参数以达到更佳状态。

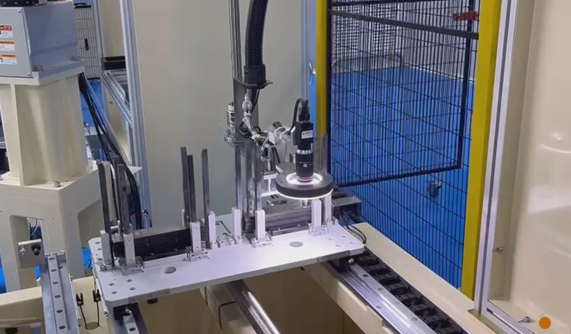

实时检测:经过训练的模型被部署到实际生产线上,实时监控和分析每一次通过的产品。

工业缺陷检测已广泛应用于许多行业。例如,在电子产品制造领域,工业缺陷检测系统用于检查电路板上的焊点是否完整,芯片之上是否有裂纹等。在汽车制造业之中,用于监测车身表面的划痕、轮胎磨损等。应用不仅提高了产品质量,降低了返工率和客户投诉,还降低了劳动力成本和时间消耗。

为了真正实现工业缺陷检测的效果更大化,需要投入足够的资源和来自制造企业的支持,以执行定制化的研发和实施策略,替代传统的手动检查方法,赋予产品质量检查能力,并促进制造业向智能制造的转变。