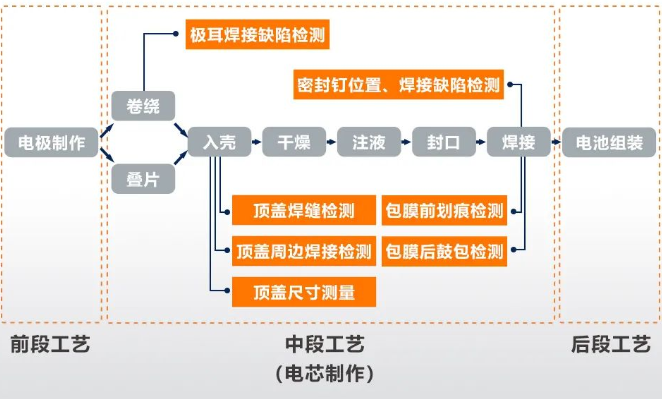

海康3D视觉锂电应用实例(一)

随着新能源汽车蓬勃发展,锂电池的生产质量也备受关注,其生产工序复杂多变,从极片制造,到电芯制造,再到电池组装,都需要更高效、更智能的机器视觉检测技术。海康硬件加软件平台,针对锂电行业中后段3D缺陷检测和高精度测量,提供整套解决方案,为用户提供更优质的选择。

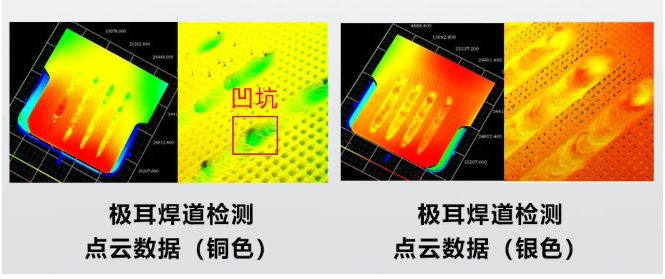

1 、极耳焊接缺陷检测

需求

电芯卷绕、叠片完成后,极耳与顶盖进行焊接,需要检测焊道凹凸、爆孔、孔洞、发黑

挑战

爆孔和孔洞区分难度大

缺陷类型复杂,位置随机

细微瑕疵与极耳颜色相近,难以精确提取缺陷特征

方案:MV-DP2060-01H+VM 3D算法平台

效果

相机扫描极耳焊接位置的3D点云集,通过高度阈值有效拦截焊渣、焊厚等异常

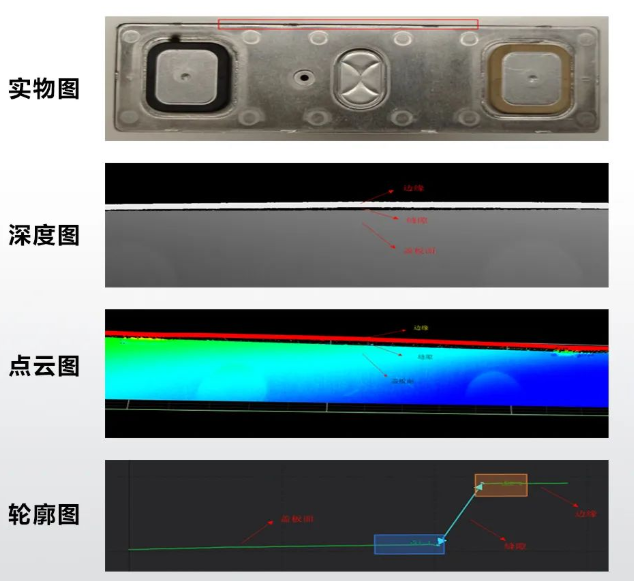

2 、顶盖焊缝检测

需求

电芯入壳后顶盖焊接前,需要检测顶盖与壳体之间的缝隙宽度和台阶高度

挑战

焊接缝隙狭窄,检测精度要求高

焊缝边缘有噪点干扰,为算法处理带来挑战

方案:MV-DP3020-01H+VM 3D算法平台

效果

通过深度图轮廓截取功能和轮廓线测量工具,准确检测出缝隙宽度和台阶高度

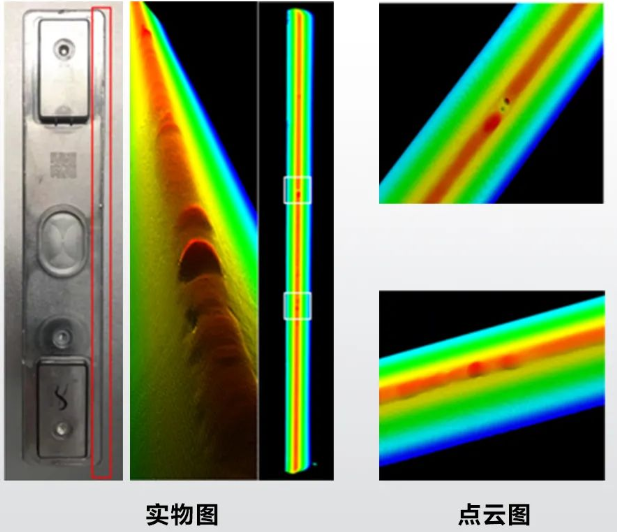

3 、顶盖周边焊接检测

需求

顶盖周边焊接完成后,需要检测焊痕外观缺陷检测(爆点、凹坑、断焊、虚焊、偏位、翻边)

挑战

检测节拍要求高,四边检测2.5s以内

焊缝缺陷类型多,部分深度缺陷不易检出

方案:MV-DP2060-01H+VM 3D算法平台

效果

通过点云数据中的高度缺陷,可有效拦截出爆点、凹坑、断焊、虚焊不良以及翻边高度的检测

智能化、自动化、数字化、信息化是未来制造业的发展大趋势,四川远景达致力于制造业工厂智能改造,数字化升级。我们坚信通过不断努力与创新,能够实现与客户的合作共赢。如果您有相关方面的需求,请联系我们。