3D视觉引导助力高空机械企业重塑生产力

高空作业机械是一种专门用于高空作业的机械设备,旨在为工人提供安全可靠的工作平台,并可用于各种行业和应用,包括建筑、维修、清洁服务等。某高空作业机械制造商+海康威视机器人的三维视觉引导解决方案,完成了前端预制生产线的自动化装配任务,现了产能、生产周期和产品质量的提升。

需求背景:

车头预制线高效、准确的自动装配

某高空作业机械制造商正面临高空作业平台前端预制的挑战。在前端预制生产线中,各种框架零件被放置在托盘中,托盘被运送到机械臂。机械臂按照设定的顺序抓取、放置托盘中的零件,放置在预制好的框架内,完成预装配。

车架零件为金属工件,手工装配强度大,人工成本高,效率低。进料托盘的位置很难保证较高的放置精度。传统的自动化装配方案(无视觉引导)的成功率较低,容易出现偏差和碰撞等问题。

采用精确定位托盘的方法自动组装成本高,而且其成本高且长期使用后会变形,影响系统的长期稳定使用。

为了提高产能,客户决定引入3D视觉引导的解决方案,自动升级汽车车头的预制工艺,大大降低人工工作强度和人为因素造成的板材匹配问题,在提高产能的同时,加快生产周期,并提高产品质量和一致性。

项目挑战:

考虑到视场和精度,对成像能力和兼容性的要求很高

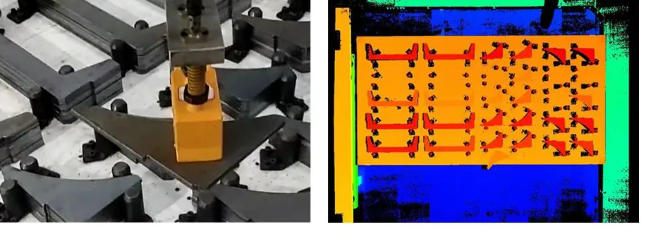

通过引入海康的3D视觉引导解决方案,帮助客户实现前端预制生产线的自动化装配任务。入料托盘的尺寸较大,要求摄像机在覆盖大视场的同时,还能保证较高的定位精度。车架零件表面有铁锈和油渍。此外,现场有较强的光线干扰,对3D相机的成像能力有很高的要求。此外,客户生产的车架种类繁多,每一个车架都涉及到大量的零件。现场需要引导和定位的零件多达几十种,因此三维视觉系统必须具有很强的兼容性。

解决方案:

海康威视机器人三维视觉制导解决方案可以实现复杂场景中框架零件的识别和定位,并利用高精度的三维视觉算法对零件进行准确识别和定位,从而提高了前端预制线的装配效率。

来料托盘被放置在指定的位置,客户系统提前通知3D视觉系统要抓取的零件模型。三维摄像头触发摄像头完成对工件的识别和定位,并发送待抓取零件的位姿信息,指导机械臂抓取工件。机械臂根据三维视觉系统输出的位姿信息准确抓取工件,并将工件放置在预制架上的固定位置。重复上述过程,直到整个框架的预制装配过程完。

方案优势:

预制装配线的装配效率提高了一倍

■针对大尺寸卷盘,采用大视场振镜相机MV-DLS1400P,工作范围1.5-3.5m,大视场3.2×2.7m,Z向深度图检测精度可达0.3 mm。

■摄像机采用振镜式多线激光器的结构光方案,结构光的能量更加集中,能有效处理金属工件表面的反光、锈蚀、油污等问题。根据实际测量,当现场光照强度大于50000lx时,仍能呈现完整清晰的点云数据。

■RobotPilot视觉引导平台配备点云匹配算法,支持可视化和流程拖放开发,可快速适应现场近百种工件。

■自动化装配方式在替代人工的同时,提高了工作效率,预制流水线装配效率最高可提高2倍。

除了车头预制线装配,海康三维视觉引导解决方案还可广泛应用于重工业中的钢板切割下料、钢板装配、装载和装配,帮助重型机械制造商现高效、柔性生产。